Электромагнитный метод измерения жидкостей является на сегодняшний день наиболее точным и эффективным способом вести учёт расхода веществ. Измерение осуществляется с помощью специального прибора – электромагнитного расходомера. Эти датчики отлично зарекомендовали себя в самых разных сферах промышленности и производства, а также в жилищно-коммунальном хозяйстве.

Учет воды и жидкостей в промышленности

Промышленные предприятия всегда стремятся к сокращению затрат на производство и оптимизации рабочего процесса. Практически в любой производственной сфере используются рабочие жидкости. Для сведения к минимуму утечек необходимо вести учёт ресурса, а также контролировать его состав. Проблема учёта материала становится особенно актуальной в периоды экономической нестабильности, когда цены на ресурсы растут вместе с повышением стоимости оборудования. В такой ситуации требуются всё более точные и удобные методы измерения. Учёт жидкостей в промышленности делится на технологический и коммерческий. Подробнее о том, что такое расходомер, мы рассказываем в нашей статье.

Технологический учёт ведётся для обеспечения качественной работы электрической сети на предприятии. Он характеризуется довольно широким диапазоном применения счётчиков. Приборы могут устанавливаться в различных точках системы оборудования, чтобы максимально быстро и точно определить, где случилась утечка и какой элемент инженерной сети потребляет излишнее количество энергии.

Коммерческий учёт нужен для определения стоимости потребляемой электроэнергии. По показаниям приборов выставляется счёт на оплату потреблённого ресурса. В данном случае измерительные устройства монтируют максимально близко к линиям раздела объектов электроэнергии – на границах участков потребления электричества, принадлежащих разных владельцам.

Электромагнитный метод измерения расхода

Электромагнитный метод измерения расхода использует взаимодействие электромагнитных полей с проводящей средой (жидкостью или газом) для определения расхода среды через измерительное устройство. Он распространен в промышленности и научных исследованиях для контроля расхода рабочей среды в трубопроводах.

Существует несколько различных технологических решений, основанных на электромагнитных принципах:

- Индуктивные расходомеры – измеряют изменение индуктивности рабочей среды, вызванной её движением по трубопроводу. Применяются в условиях работы с чистыми и нейтральными жидкостями;

- Электромагнитные расходомеры – присоединяясь к трубе, приборы создают магнитное поле и в процессе движения жидкости фиксируют изменения в нём;

- Ультразвуковые расходомеры – излучают звуковые волны и измеряют время их прохождения через среду в двух направлениях, после чего преобразуют данные на экран;

- Магнитострикционные расходомеры – используют магнитострикционные материалы, которые меняют свои свойства при воздействии магнитного поля. При прохождении среды через трубу, изменения в магнитном поле позволяют измерять расход;

- Магниторезистивные расходомеры – измеряют изменения сопротивления материала, подвергаемого магнитному полю при движении рабочей среды.

Выбор метода зависит от типа среды, точности измерений и требований к работе при различных условиях. Электромагнитные методы измерения расхода обычно применяются в отраслях, где важно точное и надежное измерение потока жидкости или газа.

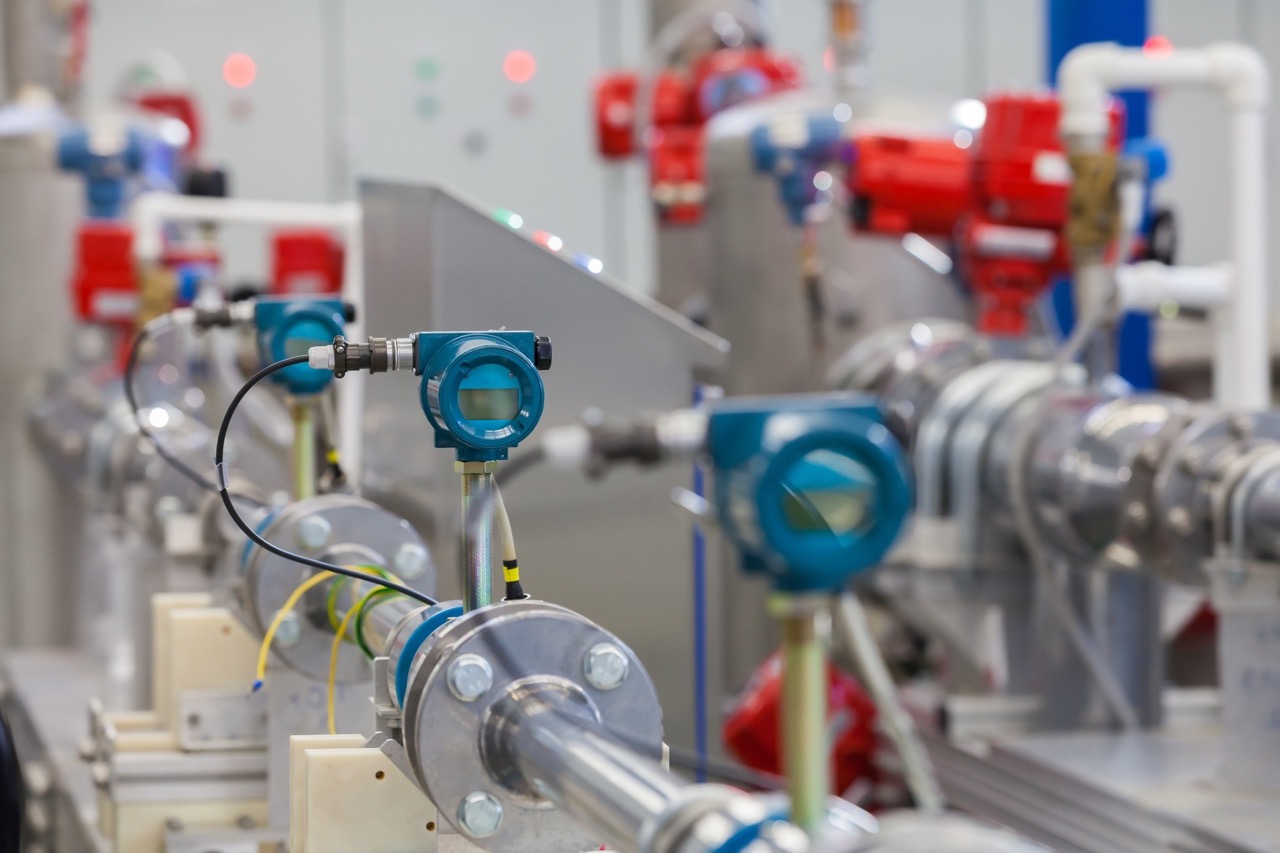

Что такое электромагнитный расходомер

Электромагнитный расходомер – это устройство для измерения расхода жидкостей, работающее на принципе закона Фарадея. Этот прибор способен работать с самыми агрессивными и загрязнёнными средами, однако следует помнить, что применять его можно лишь для электропроводящих растворов. Электромагнитные датчики не могут измерять уровень углеводородов или дистиллированной воды, они также не подходят для замеров в газовой среде.

Электромагнитные счётчики имеют весьма широкий спектр применения. Их используют для измерения степени загрязнённости вод на металлургических заводах, а также для определения расхода разного рода щелочей и кислот. Они применяются и для учёта канализационных стоков.

Устройство электромагнитного расходомера

Строение расходомера довольно простое. Прибор состоит из трёх основных деталей: первичного преобразователя, электронного преобразователя и индикатора:

- Первичный преобразователь – представлен металлическим цилиндрическим баком, который изнутри облицован футерованным покрытием. Устанавливается непосредственно в трубу с измеряемой жидкостью, присоединяясь к ней фланцами;

- Электронный преобразователь – преобразуют принимаемые данные в конкретные единицы измерения, после чего передает их числовое значение на индикатор;

- Индикатор – отображает полученные данные.

Внутри преобразователя находятся две катушки, генерирующие электромагнитное поле, пересекающееся с потоком измеряемой жидкости. Напряжение передаётся двум расположенным друг напротив друга электродам.

Счётчики на основе электромагнетизма изготавливают из различных материалов – выбор зависит от области применения и того, насколько агрессивна рабочая среда. Первичный преобразователь должен быть выполнен из диэлектрических материалов, не проводящих ток. Для нейтральных сред подойдут устройства из нержавеющей стали. Для агрессивных сред при изготовлении электродов используют сплавы из титана, тантала и других устойчивых металлов. Внутренняя облицовка (футерованное покрытие) прибора должна препятствовать разряду ионов при их контакте с металлом.

Выбор материала для футеровки зависит от степени агрессивности среды. Чаще всего покрытие изготавливается из инертных пластиков. Представим наиболее распространенные варианты:

- Техническая резина – износоустойчива, может применяться для работы с загрязнёнными средами, однако подвержена воздействию агрессивных разъедающих веществ, кислот и щелочей. Устойчива к слабым кислотам и щелочам;

- Полипропилен – хорошо сопротивляется слабокислотным и слабощелочным жидкостям, а также минеральным маслам. Обладает низкой теплопроводностью и малым поверхностным натяжением;

- Политетра-фторэтилен и перфторалоксид – характеризуются стойкостью к воздействию концентрированных щелочных и кислотных жидкостей, в частности, к серной и солярной кислотам. Сохраняют эксплуатационные свойства при высоких температурах;

- Керамика – материал весьма стойкий к едким и коррозийным средам, обладает высокой теплоустойчивостью и хорошо выдерживает механические нагрузки.

Принцип действия электромагнитного расходомера

Действие устройства основано на законе электромагнитной индукции Фарадея, если сформулировать его вкратце, то – напряжение, наводимое на проводник, будет прямо-пропорционально скорости перемещения проводника. Вектор напряжённости поля электромагнитной силы направлен перпендикулярно по отношению к направлению движения проводника.

Сам Фарадей первым предложил способ измерения жидкости на основе своей формулы, однако изначально его идея не получила распространения. Главным образом потому, что на электродах, погружаемых в жидкость, образовывалась электрохимическая движущая сила. Отличить паразитную электрохимическую ЭДС от индукционной было невозможно. Со временем этот недостаток исправили, заменив постоянный магнит на электромагнит, создающий переменное поле.

Измерения происходят в тот момент, когда измеряемая среда начинает своё движение. Образованное магнитное поле влияет на положительно и отрицательно заряженные частицы таким образом, что они расходятся в противоположные стороны. Электроды считывают разность потенциалов этих частиц – полученное значение будет всегда прямо-пропорционально скорости перемещения жидкости. Для вычисления конкретных расходов необходимо знать площадь сечения трубы, в которой осуществляется движение.

Формула измерения расхода: Q = VS, где V – скорость потока, а S – площадь сечения.

Преимущества недостатки электромагнитных расходомеров

Электромагнитные преобразователи обладают рядом преимуществ перед остальными разновидностями счётчиков, благодаря чему пользуются большой популярностью. Однако у них есть и ряд недостатков, которые необходимо учитывать при измерении.

Основные преимущества электромагнитных расходомеров:

- Высокая точность – для приборов из самой высокой ценовой категории уровень погрешности составляет не более 0,3%. В целом, по соотношению цена-качество, такой датчик представляется наилучшим вариантом;

- Надёжная и прочная конструкция – в ней нет подвижных деталей. Благодаря этому расходомеры располагают длительным сроком эксплуатации. В среднем, электромагнитные датчики стабильно работают на протяжении 12-ти лет;

- Практически нулевые гидравлические потери – в процессе работы удельная энергия не преобразуется в теплоту, что особенно важно для компаний, предоставляющих жилищно-коммунальные услуги;

- Отсутствие вращающихся деталей в конструкции – измерители способны работать с загрязнёнными средами, в том числе, если загрязнённость создаётся твёрдыми объектами.

Недостатки:

- Поляризация электродов. Постоянный электромагнит не позволяет проводить точные измерения в слабо-пульсирующих потоках: сопротивление преобразовательного элемента в такой среде снижается, из-за чего в результатах могут появиться существенные погрешности. Степень поляризации можно снизить – для достижения большей точности электроды изготавливают из угля или редкого минерала каломеля. Также на электроды дополнительно наносится антикоррозийное покрытие, в основном, из тантала или платины. При этом, такие устройства требуют ежедневного ухода и регулировки;

- Периодическое засорение трубопровода металлическим мусором из магнитной системы устройства. В особенности данный недостаток характерен для приборов с постоянным магнитом. Если труба засоряется, расходомер необходимо на короткое время отключать от сети, чтобы поток жидкости уносил мусор;

- Непригодность для измерения веществ с низкой электропроводностью. Счётчики не применяются для измерения расхода газов, лёгких нефтепродуктов и спиртов. Хотя в настоящее время ведётся разработка автокомпенсирующих механизмов, которые позволят значительно снизить требования к электропроводимости измеряемых веществ.

Еще одним условным недостатком является необходимость постоянного подключения прибора к электрической сети мощностью 220В.

Заключение

В целом, электромагнетические измерительные приборы обладают широким спектром применения и незаменимы на промышленных предприятиях самой разной направленности. Данный вид датчиков отличается технической надёжностью и долговечностью, а получаемые на выходе результаты имеют довольно низкую погрешность. Благодаря современным разработкам, измерители постоянно модифицируются, а их недостатки постепенно устраняются.