Ориентация при установке

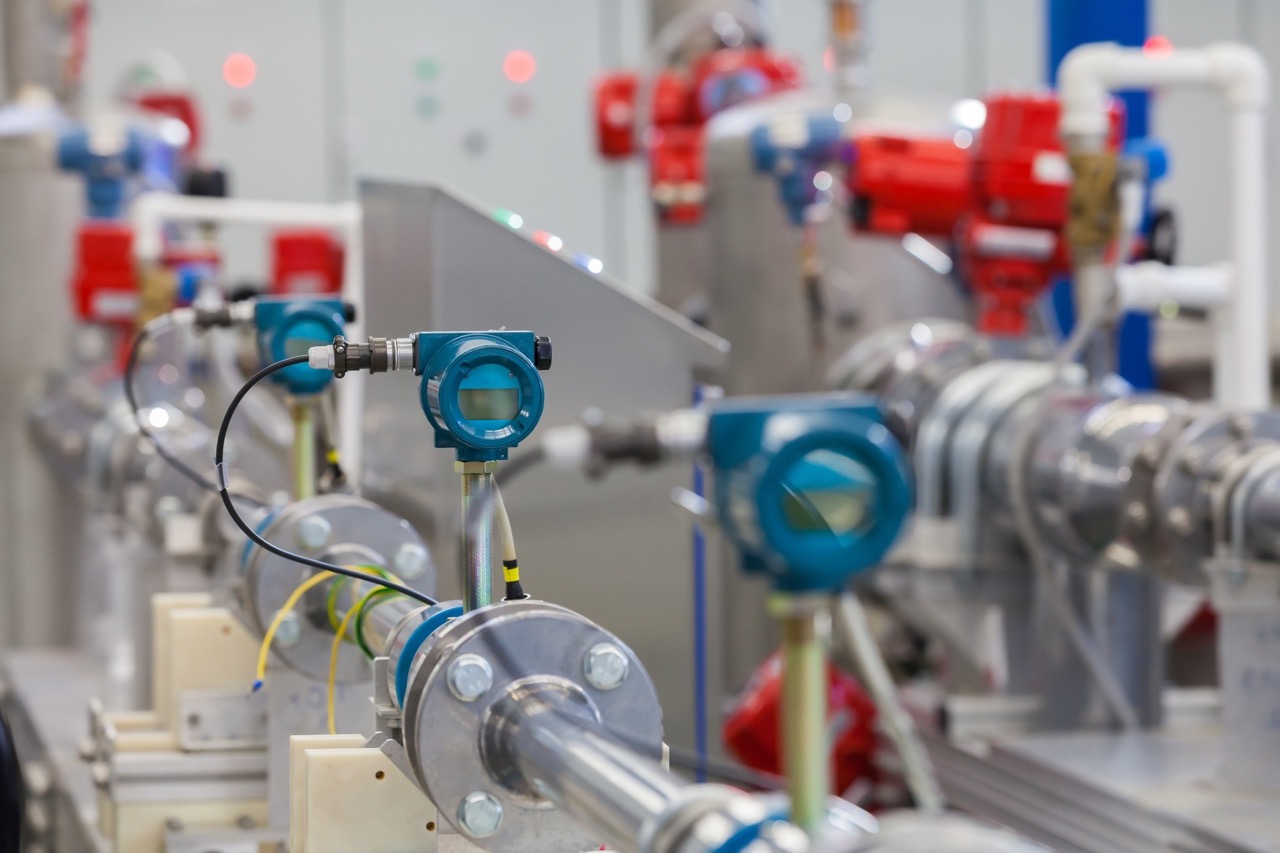

Прежде чем приступить к установке расходомера на трубопроводе, необходимо тщательно изучить рекомендации производителя и техническую документацию, поставляемую с прибором. Ориентация расходомера определяется его конструкцией и видом, но в общих чертах можно выделить несколько основных принципов.

Первым шагом является правильное определение направления потока в трубопроводе. Многие расходомеры разработаны с учетом однонаправленного потока. Их установка в противоположном направлении может привести к значительному снижению точности измерений, либо к возникновению поломок устройства в долгосрочной перспективе. Важно обратить внимание на стрелки, указывающие направление потока на корпусе прибора.

Второй аспект – это определить место установки расходомеров в трубопроводе. Обычно производители предоставляют рекомендации относительно минимальной и максимальной длины прямых участков трубы перед и после расходомера, необходимых для обеспечения стабильного потока. Данные параметры могут варьироваться в зависимости от типа устройства и его размера.

Кроме того, важно учитывать условия окружающей среды при выборе места монтажа. Расходомеры чувствительны к воздействию внешних факторов, таких как вибрации, температурные изменения и влажность. Поэтому следует избегать мест с возможными вибрациями и обеспечить защиту прибора от агрессивных климатических условий.

Направление потока

Направление потока важно для точной работы расходомера, поскольку от этого параметра зависит его способность корректно измерять объем или скорость потока в трубопроводе. При установке устройства нужно строго соблюдать указанное направление потока, которое обычно отмечается на корпусе прибора стрелками или специальной маркировкой.

В случае турбинных расходомеров, где измерения основаны на вращении осевой турбины, важно, чтобы поток воздуха или жидкости направлялся так, чтобы этот элемент вращался свободно и не подвергался воздействию обратного потока.

Правила установки расходомера также включают учет того, что в различных типах приборов может быть разное предпочтительное направление потока. Например, ультразвуковые расходомеры чувствительны к направлению потока из-за воздействия ультразвуковых волн. Поэтому следует внимательно ознакомиться с технической документацией и рекомендациями производителя перед установкой.

Обратное направление потока или его изменение может привести к искажению измерений, что, в свою очередь, влияет на эффективность работы системы в целом. При проектировании и эксплуатации системы важно уделять достаточное внимание правильному направлению потока в трубопроводе для обеспечения точных и надежных показателей.

Подключение к трубопроводу

В первую очередь необходимо выбрать участок трубопровода, где будет производиться установка расходомера. Важно обеспечить наличие прямых участков трубы перед и после прибора, чтобы гарантировать стабильность потока. При наличии изгибов, сужений или других особенностей в трубопроводе результаты измерений могут быть искажены.

Важным шагом является не только правильная схема установки расходомера, но и корректное соединение прибора с трубопроводом. Для этого могут применяться различные методы в зависимости от типа устройства и конструкции трубы. Используются специальные фланцы, муфты или адаптеры. Важно обеспечить герметичное соединение, чтобы избежать утечек и сформировать стабильные условия для измерений.

Для подключения расходомера потребуется компактный источник питания – он должен обеспечивать стабильное напряжение и быть достаточно мощным. Наряду с этим важно проследить, чтобы он был совместим с расходомером по типу разъема. Тоже самое относится и к кабелю – учитывается разводка выводов во избежание поломки прибора.

При подключении к трубопроводу также важно учесть материал трубы и среды, которая будет измеряться. Например, для химически агрессивных сред рекомендуется выбирать расходомеры из материалов, устойчивых к коррозии. Кроме того, следует удостовериться, что диаметр трубы соответствует требованиям расходомера.

Фильтрация и фильтры

Фильтры выполняют роль барьера, предотвращая попадание твердых частиц, мусора, ржавчины и других загрязнений внутрь расходомера – это особенно актуально для приборов с чувствительными элементами, такими как осевые турбины или ультразвуковые датчики, которые могут повреждаться или блокироваться при наличии посторонних объектов в измеряемой среде.

Выбор подходящего фильтра зависит от характеристик рабочей среды и типа расходомера. Для различных отраслей промышленности могут использоваться фильтры с различной степенью фильтрации. Например, в пищевой промышленности потребуются фильтры с более высокой степенью очистки, чтобы предотвратить попадание в систему мельчайших частиц.

Засоренные или изношенные фильтрующие элементы приводят к ухудшению качества измерений и повышению вероятности поломок. Рекомендуется следить за их состоянием и проводить замену в соответствии с рекомендациями производителя.

Удаление воздуха

Наличие воздуха в трубопроводе существенно искажает результаты измерений и приводит к неточному считыванию данных. Процесс удаления воздуха требует системного подхода и применения соответствующих методов.

Одним из распространенных методов устранения воздуха является установка воздуходувок или автоматических воздухоотводчиков в системе. Такие устройства способны эффективно извлекать воздух из трубопровода, обеспечивая тем самым равномерность потока рабочей среды. Многие расходомеры, особенно те, которые работают на принципе измерения объема, значительно выигрывают от процедуры удаления пузырей воздуха.

Кроме того, важно осуществлять регулярные проверки системы на наличие воздуха, особенно после проведения обслуживания или ремонта. Только так можно оперативно выявить и устранить возможные проблемы с воздухом в трубопроводе и поддерживать надежную работу расходомера. Удаление воздуха из системы также способствует предотвращению коррозии и образованию воздушных карманов, сказывающихся на стабильность давления и расхода в системе.

Процедура начала работы

Новый расходомер или прибор, который был временно выведен из эксплуатации, требует особого внимания при запуске. Приведем ключевые шаги, которые следует учесть в начале работы устройства:

- Проверка условий окружающей среды – температурные параметры, влажность, уровень вибрации и другие факторы, которые могут повлиять на работу расходомера;

- Ориентация прибора – обратите внимание на стрелки или маркировку, указывающую направление потока;

- Подключение к трубопроводу – удостоверьтесь, что подключение к трубопроводу выполнено правильно и герметично. Проследите, чтобы фильтры отвечали требуемым параметрам качества и состояния;

- Удаление воздуха – воздух может негативно сказаться на точности измерений, поэтому важно обеспечить его полное извлечение из трубопровода;

- Калибровка – процедура позволяет корректировать прибор для обеспечения максимальной точности измерений. Следуйте рекомендациям производителя, поскольку все зависит от конкретного вида расходомера;

- Проверка на утечки и стабильность – внимательно проверьте систему на наличие утечек. Убедитесь в стабильности давления и расхода в системе, а также в том, что нет непредвиденных изменений в условиях эксплуатации;

- Запуск и мониторинг – после выполнения всех предыдущих шагов запустите расходомер и проследите за его работой.

Установка расходомеров на трубопроводе, правила подключения и процедура начала работы – это комплекс мероприятий, направленных на обеспечение оптимальной работы устройства. Регулярное и внимательное выполнение этих шагов способствует долгосрочной и стабильной работе прибора для точных и надежных измерений.

Обслуживание и чистка

Техобслуживание и чистка расходомера являются неотъемлемой частью его эксплуатации, направленной на поддержание высокой эффективности и долговечности изделия. Регулярные процедуры обслуживания существенно улучшают точность измерений и предотвращают возможные сбои. Среди ключевых аспектов можно выделить следующие:

- Регулярная проверка – осуществляйте периодические проверки состояния расходомера, следя за любыми изменениями в его работе. Например, мониторинг давления, температуры, а также сравнение измеренных данных с эталонными значениями;

- Чистка фильтров – фильтрующие элементы, установленные перед расходомером, могут с течением времени засоряться твердыми частицами. Регулярно очищайте или заменяйте фильтры в соответствии с рекомендациями производителя;

- Проверка герметичности – внимательно проверяйте герметичность подключений и соединений расходомера с трубопроводом. Утечки влияют на точность измерений, поэтому регулярные инспекции являются важным этапом обслуживания;

- Очистка от осадков и загрязнений – в зависимости от характеристик рабочей среды может потребоваться очистка от осадков, ржавчины или других загрязнений, которые зачастую скапливаются на поверхностях расходомера. Используйте рекомендованные производителем методы и средства для чистки;

- Контроль за накоплением воздуха – поддерживайте систему в исправном состоянии, регулярно проводя процедуры удаления воздуха для предотвращения возможных искажений результатов измерений;

- Запись и анализ данных обслуживания – ведите подробные записи о проведенных обслуживаниях, заменах деталей и результатах проверок для того, чтобы отслеживать состояние прибора и предсказывать необходимость в будущих работах;

- Обучение персонала – персонал, ответственный за техническое обслуживание расходомера, должен быть обучен правильным методам и процедурам для предупреждения возможных проблем.

Калибровка

Калибровка расходомера направлена на коррекцию его показаний и обеспечение максимальной точности измерений. Она позволяет учесть различные факторы, влияющие на работу устройства. К важным моментам процедуры калибровки можно отнести следующие:

- Выбор метода калибровки – зависит от типа расходомера и требований конкретного процесса измерения. Например, можно использовать сравнение с эталонным прибором, массовую калибровку или же способы, основанные на известных характеристиках рабочей среды;

- Определение точек калибровки – предполагает выбор нескольких значений расхода или объема, на которых проводятся измерения для коррекции показаний расходомера. Точки могут быть выбраны в соответствии с диапазоном работы прибора и требованиями конкретного промышленного процесса;

- Проведение калибровочных измерений – после выбора метода и точек калибровки следует провести соответствующие измерения. Сюда входят сравнение показаний расходомера с эталонными значениями или с использованием известных физических характеристик среды. Результаты измерений служат основой для коррекции коэффициентов прибора;

- Коррекция показаний – на основе данных, полученных в результате калибровки, корректируются коэффициенты расходомера. Например, изменение программных настроек, электронных компонентов или механических деталей, служащих одной просто цели: сведение показаний прибора к более точным значениям;

- Проведение повторной калибровки – может потребоваться при изменении условий эксплуатации, замене деталей или по истечении определенного периода времени;

- Документирование результатов – нужно зафиксировать параметры, использованные методы, и полученные коэффициенты коррекции. Данная информация полезна для последующего анализа изменений в работе прибора.

Ремонт и наладка расходомеров

Ремонт и наладка расходомеров нужна для восстановления их работоспособности, а также настройки оптимальных параметров измерений. Процесс включает в себя несколько ключевых моментов:

- Диагностика неисправностей – это тщательный анализ всех компонентов расходомера, выявление возможных дефектов или поломок, а также оценка общего технического состояния прибора;

- Разборка и очистка – при выявлении неисправностей расходомер часто требует разборки для доступа к внутренним компонентам. Далее проводится очистка от возможных отложений, загрязнений и механических повреждений. Особое внимание уделяется чувствительным частям, таким как сенсор, счетчик и осевая турбина;

- Замена деталей – изношенных сенсоров, электронных компонентов, мембран, уплотнений и других компонентов;

- Калибровка и настройка – после ремонта производится калибровка прибора для коррекции его характеристик и выравнивания с фактическими параметрами рабочей среды. Настройка изделия в соответствии с требованиями конкретного процесса позволяет достичь оптимальной точности измерений;

- Проверка стабильности – мониторинг работы в реальных условиях и сравнение измеренных значений с эталонными данными;

- Профилактические меры – после завершения ремонта рекомендуется внедрить регулярное техобслуживание для предотвращения повторных неисправностей.

Виды и методы устранения неисправностей

Существует несколько видов неисправностей, которые могут возникнуть в процессе эксплуатации расходомеров, а также различные методы по их устранению:

- Измерительные отклонения – если расходомер выдает некорректные значения, возможно, датчики или элементы измерения подверглись воздействию внешних факторов. В таких случаях применяют методы калибровки для коррекции показаний устройства и восстановления точности измерений;

- Механические повреждения – повреждения корпуса, датчиков или механических элементов могут произойти из-за ударов, вибрации или других внешних воздействий. Потребуется провести ремонтные работы и заменить поврежденные детали, завершив обслуживание калибровкой;

- Проблемы с электроникой – возникают из-за коротких замыканий, перегрева или отказа электронных компонентов. Для устранения таких проблем необходимо провести детальную диагностику электронных схем, заменить поврежденные элементы и выполнить настройку программного обеспечения;

- Засорение или утечки – наличие механических преград внутри прибора, либо появление утечек существенно влияет на корректную работу расходомера. Регулярная чистка фильтров и деталей, а также тщательная проверка герметичности соединений помогут исправить ситуацию;

- Проблемы с питанием – перебои в электросети, повреждение кабелей или отказ блока питания вызывают сбои в работе прибора. Важно провести проверку и восстановление системы электропитания;

Программные сбои – в современных моделях часто используется программное обеспечение для обработки данных. Проблемы с программой могут возникнуть из-за ошибок в коде, неправильной настройки или сбоев ПО. Устранение неисправностей включает в себя анализ программного кода, обновление программы или перепрограммирование прибора.