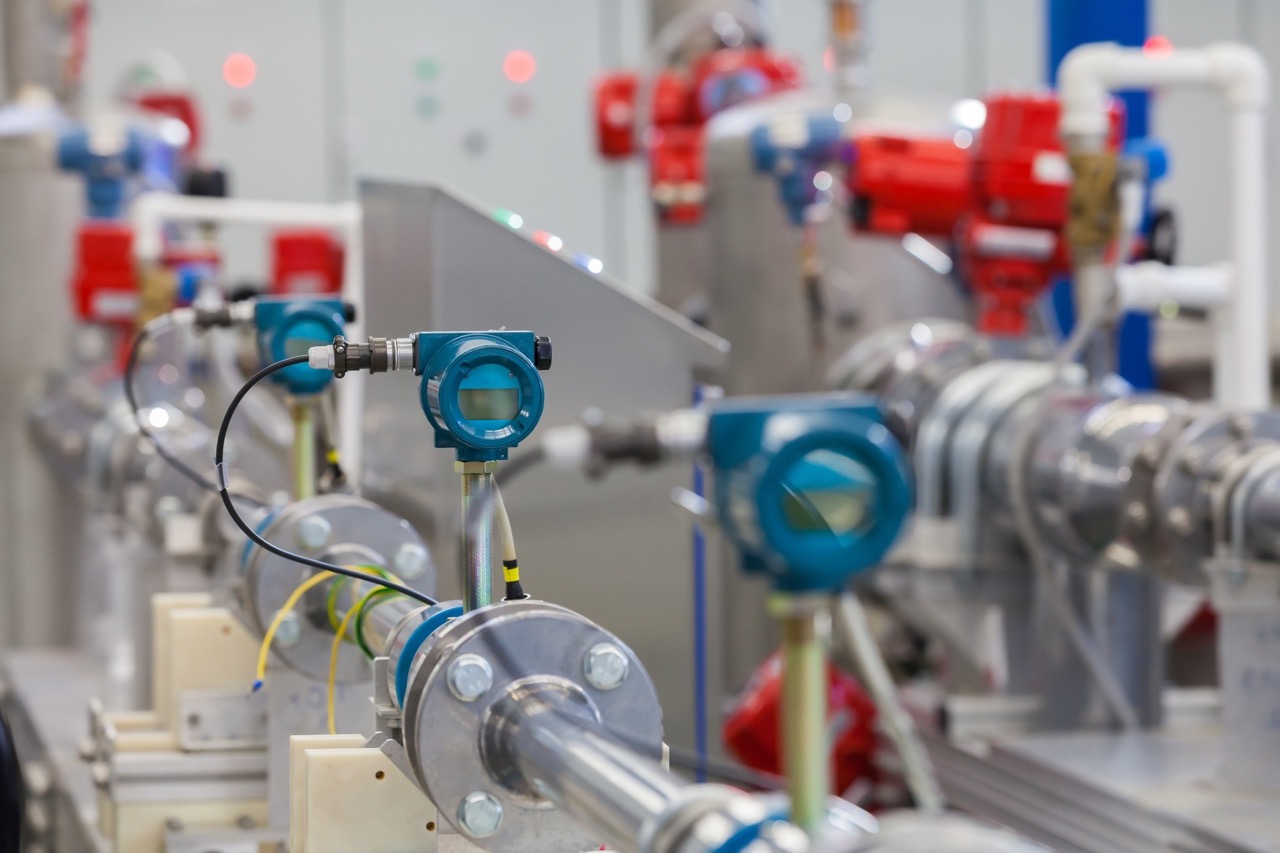

Виды расходомеров

Расходомеры — это устройства, используемые для измерения расхода рабочей среды: жидкости, газа, суспензии или пара. На сегодняшний день можно найти множество типов приборов, каждый из которых предназначен для определенных рабочих условий. Перечислим существующие разновидности:

- Турбинные – измеряют расход по вращению турбинного колеса под действием потока;

- Вихревые расходомеры – анализируют частоту образования вихрей в рабочей среде, тем самым находя скорость потока;

- Ультразвуковые – измеряют время прохождения ультразвуковых сигналов через среду для определения её скорости;

- Электромагнитные – измеряют электромагнитную индукцию, создаваемую проводящей жидкостью, движущейся через магнитное поле;

- Кориолисовые – вычисляют изменение траектории потока под воздействием силы Кориолиса;

- Дифференциальные – замеряют разность давлений в точках сужения или изменения потока. Например, дроссельные пластины и трубки Вентури;

- Термические – вычисляют изменение температуры потока жидкости или газа для определения расхода рабочей среды.

Во многих отраслях промышленности для учета расхода энергоресурсов или в системах автоматического регулирования/дозирования наиболее востребованными являются ультразвуковые, электромагнитные, вихревые и кориолисовые расходомеры.

Принцип работы расходомера

Общий принцип работы расходомера заключается в измерении количества рабочей среды, проходящей через устройство за единицу времени. Существует несколько различных технологий, используемых в разных типах расходомеров, и каждая из них опирается на свои принципы работы.

Электромагнитные расходомеры основаны на принципе измерения электромагнитной индукции, создаваемой проводящей жидкостью при ее движении через магнитное поле. Основными компонентами устройства являются магнитные элементы, образующие постоянное магнитное поле, и электроды, установленные внутри или вне трубопровода с измеряемым потоком. Когда проводящая жидкость движется через магнитное поле, возникает электромагнитная сила, пропорциональная скорости потока. Этот электромагнитный эффект создает электрическое напряжение, которое затем измеряется электродами. Устройство определяет величину сигнала и связывает его с объемом или массой проходящей через трубопровод жидкости или газа.

Вихревые расходомеры измеряют частотность образования вихрей в потоке жидкости или газа. Основным рабочим компонентом прибора является специальный препятствующий элемент в трубопроводе, создающий вихрь при прохождении потока. Когда вещество сталкивается с препятствием, образуются циклические вихревые структуры вокруг преграды. Датчик, установленный вблизи перегородки, регистрирует изменение давления, вызванное вихревым движением. Частота образования вихрей пропорциональна скорости потока, и, следовательно, расходомер измеряет эту частоту для определения объемного или массового расхода вещества.

Ультразвуковые расходомеры основаны на использовании ультразвуковых волн для измерения расхода жидкости или газа в трубопроводе. Принцип работы приборов базируется на времени прохождения или частотном сдвиге ультразвуковых сигналов как по направлению, так против движения потока. Ультразвуковые датчики устанавливаются в трубопроводе, и один из них генерирует ультразвуковой сигнал, который направляется в сторону рабочей среды, а другой датчик регистрирует этот сигнал после его перемещения через поток.

Ультразвуковые расходомеры, основанные на время-импульсном методе, измеряют время, затрачиваемое ультразвуковым сигналом на перемещение вдоль и против потока. Если поток движется в том же направлении, время прохождения будет короче, чем при движении в обратном направлении – эта разница во времени используется для расчета скорости потока и, следовательно, расхода. Расходомеры, работающие на основе доплеровского эффекта, измеряют изменение частоты ультразвуковых волн при движении жидкости – это изменение в частоте пропорционально связано с скоростью потока.

Кориолисовые расходомеры используют принцип воздействия силы Кориолиса для измерения расхода (массы) жидкости трубопроводе. Их метод основан на том, что при движении вещества в трубопроводе возникают инерционные силы, вызванные изменением направления потока. Основными компонентами таких приборов являются трубы, в которых происходит движение измеряемой среды, и сенсоры, обычно расположенные на концах труб. Они часто применяются для измерения расхода коррозийно-активных веществ, топлива и сжиженных углеводородных газов.

Спецификация расходомера

Спецификация расходомера обычно включает в себя ряд технических характеристик и параметров, которые описывают его работу и возможности. Подходящий прибор выбирается на основе физико-химических свойств среды и задач конкретной отрасли. Рассмотрим характеристики и применение наиболее распространенных видов расходомеров:

- Электромагнитные – подходят для измерения расхода электропроводящих жидкостей при диапазоне температур от -30 до +180°С, давлении 16 МПа и вязкости 0,1-100 000 мПа*с. Не могут быть применимы для измерения массового расхода;

- Вихревые – работают с жидкостью, паром и газами при температуре от -40 до +250°С, давлении до 10 МПа и вязкости до 10 мПа*с. Не применяются в системах дозирования и не измеряют реверсивные потоки;

- Ультразвуковые (врезные датчики) – работают с жидкостями и газами, температура которых находится в диапазоне от -200 до +200°С, давление 4 МПа и вязкость 0-350 мПа*с. Не могут бы применены в системах дозирования;

- Ультразвуковые (накладные датчики) – измеряют расхода в жидкостях и газах, температура которых находится в пределах от -40 до +120°С, вязкость 0,5 до 2500 мПа*с, а давление – неограниченно (сколько выдержит трубопровод). Не используются в системах дозирования;

- Кориолисовые – совместимы с рабочими жидкостями и газами, температура которых находится в пределах от -50 до +180°С, давление до 40 МПа и вязкость от 0 до 100 000 мПа*с.

Некоторые из представленных типов расходомеров имеют ограничения, которые не позволяют использовать устройство в тех или иных системах (они указаны выше для каждого из них). В остальном, измерительные приборы расхода используются в системах коммерческого учета, дозирования, измеряют массовый расход и совместимы с реверсивными потоками.

Место установки расходомера

Прежде всего, важно выбирать участки трубопровода, где поток находится в стационарном состоянии и минимально подвержен турбулентности – это обеспечивает стабильные условия для измерений и уменьшает возможные искажения данных. Кроме того, место установки должно быть достаточно прямолинейным, чтобы избежать влияния изгибов и завихрений на точность прибора.

Дополнительно следует учитывать такие факторы, как доступность для обслуживания и поверки, температурные условия, химический состав среды в трубопроводе, допустимые значения давления и возможность установки дополнительных компонентов, таких как фильтры или регуляторы давления. Установка расходомера перед и после ключевых оборудованных участков, включая насосы или фильтры, также является стратегически оправданным решением для более точного контроля и оптимизации процессов.

Постановка задачи для работы расходомера

При постановке задачи для работы с расходомером важно учитывать ряд существенных моментов, связанных с физико-химическими характеристиками среды и условиями ее эксплуатации:

- Фазовое состояние – измеряемая среда может быть жидкостью, газом, паром или суспензией;

- Химический состав – некоторые материалы расходомеров (корпус и уплотнения) чувствительны к определенным химическим веществам. Для предотвращения коррозии или деградации материалов важно учитывать совместимость прибора с измеряемой средой. Также этот параметр влияет и на точность измерений;

- Диапазон рабочих расходов – с запасом 5-10% определите верхний предел измерений (ВПИ), а также нижний для того, чтобы гарантировать паспортную точность. На основе этого выбирайте прибор, диапазон рабочих расходов которого укладывается в рассчитанные значения;

- Рабочий диапазон температур и давления среды – отсекает неприменимые расходомеры, значительно сужая круг выбора;

- Наличие посторонних включений – определите, содержит ли рабочая среда коррозийно-активные включения, взвешенные частицы, пары воды и масла, а также пузырьки воздуха. Они влияют на точность прибора;

- Стабильность потока – заполнена ли труба полностью или частично, разрывается ли поток или является постоянным;

- Коррозийные свойства – коррозийно-активная среда может повредить расходомер и вывести его из строя;

- Параметры места эксплуатации – для разных условий, включая промышленные системы, лаборатории, открытый воздух, требуются разные типы приборов. Дополнительно может потребоваться защита от пыли и влаги, взрывозащита.

Объемный или массовый расход

Два основных способа измерения расхода в системах технического контроля предоставляют разные подходы к оценке потока вещества в трубопроводе. Оба метода имеют свои преимущества и применяются в зависимости от конкретных требований и характеристик измеряемой среды. Объемные расходомеры широко используются в водоснабжении, химической промышленности, нефтегазовой отрасли и других областях, где важно знать точный объем прошедшей среды. Массовые расходомеры часто используются в промышленности, где важна не только объемная, но и массовая информация, например, в химическом производстве или в сфере технологического контроля газов.

Выбор между объемным и массовым измерением зависит от специфики процесса и целей измерений. Объемные расходомеры обычно более просты в установке и обслуживании, в то время как массовые расходомеры предоставляют дополнительные преимущества, такие как независимость от изменений температуры и давления, что делает их важными в ряде сфер.

Заключение

Выбор подходящего расходомера является важным этапом в обеспечении эффективного и точного контроля потока вещества в различных промышленных процессах. Такие критерии, как физико-химические свойства измеряемой среды, динамический диапазон измерения, точность, надежность и эксплуатационные характеристики играют ключевую роль в определении наилучшего варианта для конкретного применения. Важно тщательно анализировать потребности процесса, учитывая факторы температуры и давления, наличие посторонних включений, а также требования к стабильности потока. От правильного выбора расходомера зависит не только точность измерений, но и эффективность работы системы в целом. С учетом вышеупомянутых критериев, можно подобрать прибор, который наилучшим образом соответствует уникальным потребностям и условиям конкретного производственного процесса.